La dilatazione degli organi meccanici | Officina

È legata al coefficiente di espansione termica del materiale

![]() Massimo Clarke

Massimo Clarke

Pubblicato il 26 settembre 2023, 17:28

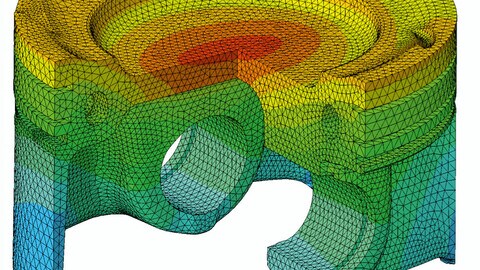

Quando il motore passa dalla temperatura ambiente a quella di regime i vari organi meccanici si dilatano (alcuni cercano di farlo ma in questo sono ostacolati). L’aumento dimensionale è legato al coefficiente di espansione termica del materiale e alla temperatura che esso raggiunge. Quest’ultima può essere assai diversa per i vari componenti; soltanto alcuni infatti sono a diretto contatto con i gas, caldissimi durante le fasi di combustione, espansione e scarico. Inoltre anche in uno stesso organo meccanico la temperatura può variare notevolmente nei diversi punti.

Lo Spazio Morbidelli, la rinascita di un mito

Il caso del pistone

È questo ad esempio il caso del pistone, nel quale la parte superiore lavora a una temperatura molto più elevata rispetto a quella inferiore (il valore più alto si raggiunge al centro del cielo; mano a mano che ci si allontana da esso la temperatura scende, per raggiungere il valore minimo alla base del mantello).

Nelle condizioni di funzionamento normale questo componente deve avere dimensioni e geometria tali da “copiare” al meglio la canna del cilindro, con gioco diametrale ridotto al minimo (ma in grado comunque di consentire la formazione dell’indispensabile strato di lubrificante). Per ottenere questo la forma e il diametro (variabile mano a mano che ci si allontana dalla zona superiore e ci si avvicina alla base del mantello) da impartirgli mediante le lavorazioni vengono accuratamente studiati proprio in funzione delle variazioni che essi subiranno in seguito al riscaldamento.

I pistoni svolgevano il loro compito bene anche prima dell’avvento del computer, ma quest’ultimo ha rivoluzionato la progettazione migliorando notevolmente le cose. Le pareti delle camere di combustione sono direttamente lambite dai gas ad altissima temperatura e sono pertanto interessate da un intenso flusso termico (ciò vale anche per i condotti di scarico).

Per quanto il sistema di raffreddamento possa essere accuratamente studiato ed efficace inevitabilmente esse lavorano a una temperatura notevolmente più elevata rispetto alla parte superiore della testa. La zona inferiore di quest’ultima tende pertanto a dilatarsi maggiormente, ovvero ad allargarsi di più, rispetto a quella nella quale si trovano gli alberi a camme e la distanza di questi ultimi dalla camera di combustione tende ad aumentare. Ciò comporta variazioni del gioco delle valvole (che si sommano con quelle dovute alla dilatazione dello stelo di queste ultime); si possono anche verificare lievi errori di allineamento tra gli assi delle guide e quelli delle sedi, che possono essere compensati dalla elasticità delle valvole.

La testa inoltre tende ad avere un lato caldo e uno freddo (quello ove si trovano le valvole e i condotti di aspirazione). Ottenere la maggiore uniformità possibile nella distribuzione delle temperature è di grande importanza. In tal modo infatti si allontana il rischio che si possano verificare distorsioni e che si possano creare tensioni considerevoli in seno al materiale. Queste ultime si creano inevitabilmente se una parte a temperatura maggiore non è libera nelle sue dilatazioni ma risulta ostacolata da altre più fresche ad esse adiacenti. A lungo andare il ripetersi di questa situazione può portare a fenomeni di fatica termica, che spesso causano delle crepe (ad esempio tra le sedi di scarico e quelle di aspirazione o tra le sedi e il foro della candela).

L'alta temperatura fa male

La permanenza a temperature elevate, anche se non al di fuori del normale campo di funzionamento, può avere conseguenze negative per diversi organi. A esempio, la vita utile delle molle delle valvole può diminuire in misura non trascurabile. Questi componenti sono sottoposti a intense e frequenti sollecitazioni cicliche (nelle moto sportive in 10.000 km possono compiere anche oltre 30 milioni di cicli compressione-estensione) e lavorano a temperature che possono essere anche dell’ordine di 150° C. Il rilassamento che si verifica (diminuzione della lunghezza libera, e quindi del carico) aumenta al crescere della temperatura.

A caldo i materiali subiscono un peggioramento delle loro caratteristiche meccaniche. In una lega di alluminio per pistoni come la classica Mahle 124 (al 12% di silicio) la resistenza a trazione passa da circa 230 MPa a 20° C a 125 MPa a 250° C e a soli 50 MPa a 350° C (il cielo dei pistoni in genere non supera i 300–330° C). Per altre leghe di alluminio il peggioramento è più sensibile e si verifica già a temperature relativamente modeste: ad esempio, nella nota Al Si7 Mg Mn (spesso impiegata per i basamenti) passando da 25° C a 205 °C la resistenza a trazione diminuisce del 64%. Per quanto riguarda gli acciai, lo scadimento diventa considerevole a temperature nettamente più alte. Il 21-4N, largamente impiegato per le valvole di scarico, passando da 200 a 600° C la resistenza a trazione diminuisce del 38%. A temperature più elevate il peggioramento diventa via via più accentuato. Per gli acciai destinati a questo tipo di impiego risulta essenziale una adeguata resistenza alla ossidazione, che per le valvole è spesso problematica alle temperature molto elevate. Per i cuscinetti volventi i produttori generalmente indicano in 120° C la temperatura che non deve essere superata.

Spesso comunque viene ammesso l’impiego fino a 150° C (per temperature superiori occorre usare cuscinetti speciali, che spesso sono assai costosi). Nei motori motociclistici questi cuscinetti si impiegano per supportare gli alberi del cambio e in quasi tutti i monocilindrici (e alcuni bicilindrici) come cuscinetti di banco. In questi casi la differenza di temperatura tra l’anello interno e quello esterno è dell’ordine di 5-7° C. Una temperatura troppo elevata causa variazioni dimensionali e una diminuzione della durezza. I fenomeni che si verificano riguardano la struttura metallurgica sono purtroppo irreversibili. Quando l’albero è composito assai spesso nella testa di biella si installa un cuscinetto a rullini.

Questa è la soluzione standard per i 2T, che non possono giovarsi della lubrificazione con circolazione di olio in pressione.

Iscriviti alla newsletter

Le notizie più importanti, tutte le settimane, gratis nella tua mail

Commenti

Loading